前言

在设定组装参数时,回流焊工艺的温度曲线是最重要的考虑因素之一。要想得到有效的温度曲线,需要考虑的因素包括选择合适的设备、充分了解结果并且能够按需进行调整。针对一些尺寸比较大的多层组件和使用热质量比较大的元件的组件,在考虑时,应确保组件的所有区域都要达到形成正确焊点的最低推荐温度,并确保免清洗助焊剂残留物是良性的。仔细检查组件的装配图,确定在选定区域内是否存在厚的铜层,这是很有必要的。比较厚的铜层会从组件的表面把热量吸走。这可能会造成焊点冷脆的缺陷。

温度曲线的特点

在回流温度曲线下,需要分析四个不同的阶段或区域(图1)。首先是预热温度上升斜坡(温度上升斜率),接着是预热温度驻留阶段(浸泡时间),然后是处在包含峰值温度在内的液相线温度之上的时间,最后阶段是冷却区。

图1、无铅回流温度曲线四个阶段的例子。

对于在本实验中使用的焊膏助焊剂,需要把预热斜坡的斜率控制在2.0℃/秒以内,这可以让助焊剂逐步蒸发,并得到质量更好的焊点,这样做不会增加与焊料缺陷有关的风险,例如焊球、短路等缺陷。

在预热温度驻留阶段,助焊剂活化剂把氧化物去除掉,并且用焊膏来连接金属表面。这个阶段让有许多元件的整个组件进入低于焊料熔点的常用温度。对于大多数焊膏类型,该温度通常需要保持60到90秒。

回流阶段是形成金属间化合物的阶段。回流温度通常要比在焊料熔点高出20-40℃。保持在液相线之上时间为30-90秒,这取决于热质量和其他材料的选择(图1)。

冷却区有助于确定焊点晶粒结构的完整性。与预热阶段的温度上升斜率相比,通常需要温度下降较快的冷却斜率,但要注意的是不要超过元件和电路板表面热膨胀系数(CTE)。针对冷却温度下降速率的常规建议是不超过4°C/秒。

更详细的信息请查阅《IPC-7530:大质量焊接(回流焊和波峰焊)工艺的温度曲线指南》。

温度分析设备

根据不同的要求,有几种回流温度分析设备可供选择。有的温度分析仪是用来分析产品的,有的是用来分析回流焊炉的。在本研究中,我只关注能够和产品一起移动的产品温度分析设备,不需要很长的缆线,只要满足回流焊炉的长度即可。产品温度分析仪能够在组件上测量多个位置的温度。大多数商用移动式温度分析仪使用最多六个独立热电偶。一些热电偶实时测量数据并把数据发送给计算机显示器上的接收器,另一些热电偶使用内部内存来存储数据点,当产品离开回流焊炉后再下载到计算机存储介质中。这两类数据都可以得到需要的分析结果。

实验设计

该实验使用多条温度曲线来确定温度对清洁度测量和电阻测量的影响。我们使用离子色谱法(IC)来测量清洁度,在温度40°C和相对湿度90%的环境下用五伏特偏压进行表面绝缘电阻(SIR)测试,每十分钟测量一次。用所有测试电路板判断两种资格测试电路板是否合格(图2)。

图2、用来鉴定两种测试测试结果的两种测试鉴定板。

第一组温度曲线的温度比推荐的温度限制低20°C。第二组温度曲线比推荐的温度限制低10°C的温度。第三组温度曲线是制造商针对这种焊膏推荐的温度曲线。这条温度曲线的温度被视为是形成正确的焊点和活化剂全部被激活的最低容许温度。第四组温度曲线比推荐的温度限制高10°C。

在每组温度曲线下,分别处置十块电路板,在这十块电路板中,其中五块做IC测试;另五块进行SIR测试。测量每块电路板的四个不同位置,包括LCC、TQFP、BGA和作参考使用的没有安装成行连接器。

分析技术

正如前面所提到的,这些实验使用了两种分析技术:离子色谱(IC)测试和表面绝缘电阻(SIR)测试。

使用Chromeleon软件的Dionex ICS 3000色谱系统做所有的IC测试。使用自动化局部提取技术来提取样本。用机械方法把所有零部件移走,然后从电路板层提取样本。因为局部提取并不像其他提取方法和测试方法那样,把整个组件表面区域上的污染正常化,所以局部提取极为重要。用IC测试选定的焊膏的原始样本,确定焊膏中活化剂的主要成分。在确定电路板平面的离子清洁度水平时,要把所有样本的测量数据和原始焊膏的IC数据进行比较。

SIR测试在标准环境仓中进行,能够将温度变化控制在±1°C之间,相对湿度变化控制在3%以内。用经过校准的自动开关测量系统进行电气测量,每10分钟测一次。

第一组温度曲线

第一组温度曲线是在比焊膏制造商推荐的温度低20°C的最糟糕情况下回流。用这组温度曲线回流时,焊膏勉强达到液相状态,这可能是多个失败的加热源的结果,使用不正确的方法(可能是标准的含铅温度曲线),或者是由其他的未知原因造成的(图3)。

图3、第一组温度曲线。

第一组温度曲线的IC结果

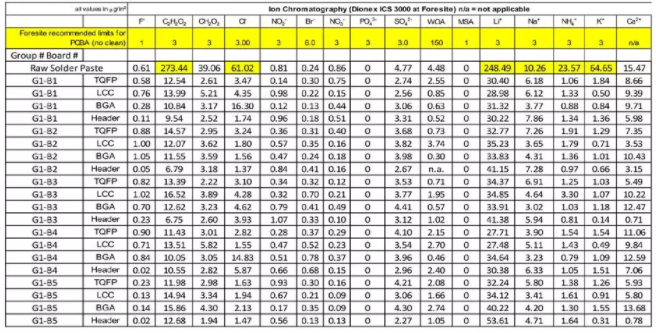

原始的焊膏IC样品表明醋酸盐、氯化物、锂、钠、铵和钾是浓度最高的离子,也是在每次改变回流温度曲线后最受关注的离子。这种最糟糕的温度曲线表明在回流后醋酸盐、氯化物、锂和钠等离子的水平大幅度提高。使用这一曲线,铵和钾的含量大幅度下降(表1)。

表1、第一组温度曲线的IC数据。

第一组温度曲线的SIR结果

第一组温度曲线的SIR结果说明,所有的样本的表面电阻都没有达到IPC 1.0e8欧姆的限制值(图4)。

图4、第一组温度曲线的SIR结果。

第二组温度曲线

第二组温度曲线比第一组更接近实际情况,说明在温度曲线的温度只比推荐的温度限制低10°C时,在回流后助焊剂残留物对IC分析和SIR分析的影响。不过,对于热质量比较大的电路板和元件,出现10C°的温度变化不无可能,这组温度曲线的测试结果强调回流时组件和设备的温度分布的重要性。因此,还必须对设备做测试,保证所有的加热器都正常工作。这组温度曲线见图5,IC数据见表2,SIR数据见图6。

图5、第二组温度曲线。

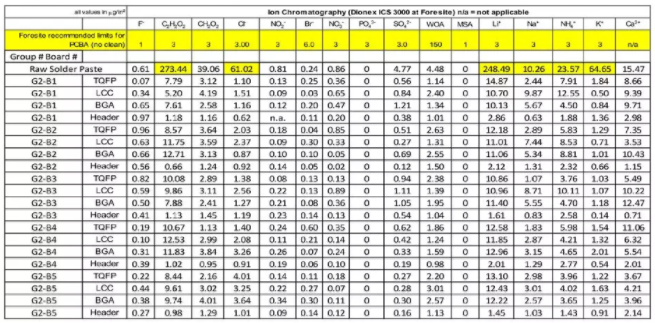

表2、第二组温度曲线的IC数据。

图6、第二组温度曲线的SIR结果。

第二组温度曲线的IC结果

第二组温度曲线的IC结果说明,尽管大多数离子水平比较低,但是大多数离子仍高于建议的限制值。特别是醋酸盐、锂离子和钠离子,这些离子的水平在正常的现场服务环境中可能会提高故障风险。

第二组温度曲线的SIR结果

所有元件的位置都不符合SIR标准,也不符合推荐的IC限制值。鉴于热质量非常小,连接器(没有安装元件)区域都通过了SIR测试和IC测试。

第三组温度曲线

制造商推荐的斜率最大且上升速率小于每秒2°C的温度曲线,在峰值温度驻留30到90秒。本文研究选择的峰值温度是250°C,选择的驻留时间约60秒。这条温度曲线如图7所示,IC结果见表3,SIR结果见图8。

图7、第三组温度曲线。

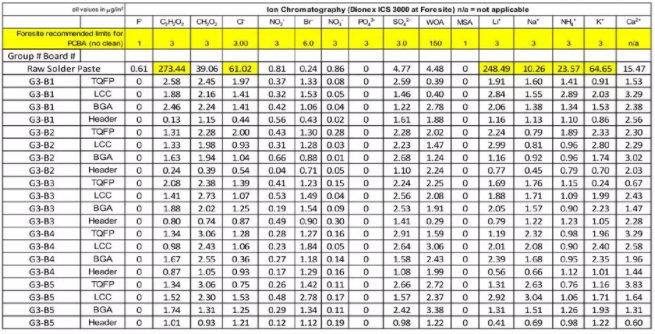

表3、第三组温度曲线的IC数据。

图8、第三组温度曲线的SIR结果。

第三组温度曲线的IC结果

使用这个制造商推荐的温度曲线,所有助焊剂活化剂在测试的区域上,不管有没有元件,都开始起作用。观察第三组温度曲线,所有区域至少都达到246°C,这正好落在焊料熔点之上25-45°C的推荐温度范围内。

第三组温度曲线的SIR结果

不管有没有元件,所有位置都通过可接受标准。图8中数据说明,电阻测量始终没有出现低于1.0e8欧姆的电阻值。这表示在大气不是过度潮湿的正常的实际使用环境中,加电压不会导致产品出现故障。

第四组温度曲线

最后一组温度曲线以260°C的峰值温度回流,目的是确定(如果有)额外的热能对清洁度和SIR性能的影响。这组温度曲线的预热上升斜率和冷却下降斜率仍然在推荐的范围内(图9)。

图9、第四组温度曲线。

第四组温度曲线的IC结果

额外的热能使峰值温度超过250°C,没有明显降低离子水平。增加热能实际上可能是有害的,会对某些类型的元件造成损害。表4中的数据说明这组测试的IC结果水平和第三组相似。

表4、第四组温度曲线的IC数据。

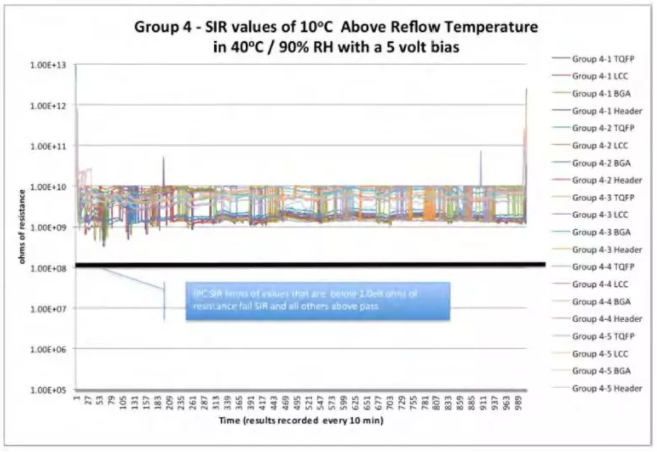

第四组温度曲线的SIR结果

和第三组温度曲线一样,不管有无元件的所有位置都通过了可接受标准。图10的数据说明,电阻测量始终没有测到小于1.0e8欧姆的电阻。这表示在大气不是过度潮湿的正常的实际使用环境中,加电压不会导致产品出现故障。

图10、第四组温度曲线的SIR结果。

结论

组件最终的可靠性在很大程度上依赖在焊接中使用的温度曲线。温度曲线的峰值温度过低时,会在电路板上留下过多有活性的助焊剂残留物。此外,当组件在正常工作期间从大气中吸收足够多的水分或者从异常出现的冷凝水中吸收足够多的水分时,因漏电、电化学迁移导致故障的风险会增加。有活性的免清洗助焊剂残留物通常具有导电性,而且当这些残留物经非公共导体吸入水分时,电压很容易在两者间流动。在用水溶性助焊剂处置组件时,或者在清洗免清洗助焊剂时,使用清除导电残留物的故障防止装置。使用各种类型的免清洗助焊剂处理时,不允许选定的材料中的污染物超过标准的要求,例如PCB和元件。在努力降低组件的整体清洁度和质量时,能够控制的事情不多,其中就包括了回流工艺。

下一步工作

鉴于有非常多不同的免清洗助焊剂配方,下一步要进行一项规模更大的研究,将纳入更多的助焊剂类型,以确定热能对作为助焊剂活化剂使用的不同类型化学材料的影响。